Profil, design och extrudering

/

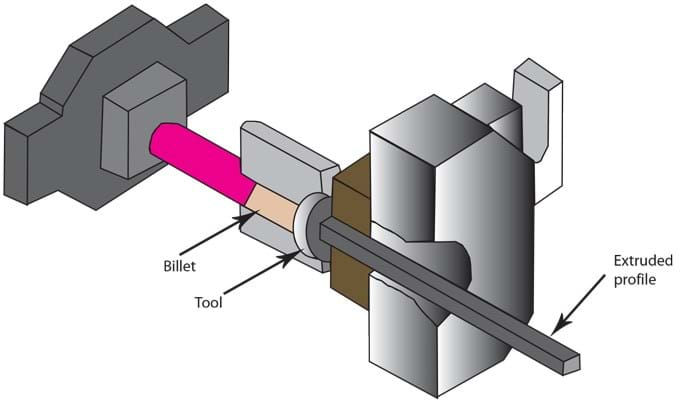

Aluminiumgötet värms upp till 450-500°C före extruderingen. Smältpunkten för aluminium är ca 660°C, götet är således varmt och mjukt, men inte flytande.

När profilen kommer ut på andra sidan verktyget kyls den med vatten eller luft.

Profilen sträcks sedan medan den fortfarande är mjuk för att frigöra spänningar i metallen och uppnå rätt dimensioner. Slutligen härdas profilerna genom antingen kall- eller varmhärdning till den slutliga hårdheten, innan de anodiseras eller lackeras om så krävs och kapas till rätt längd.

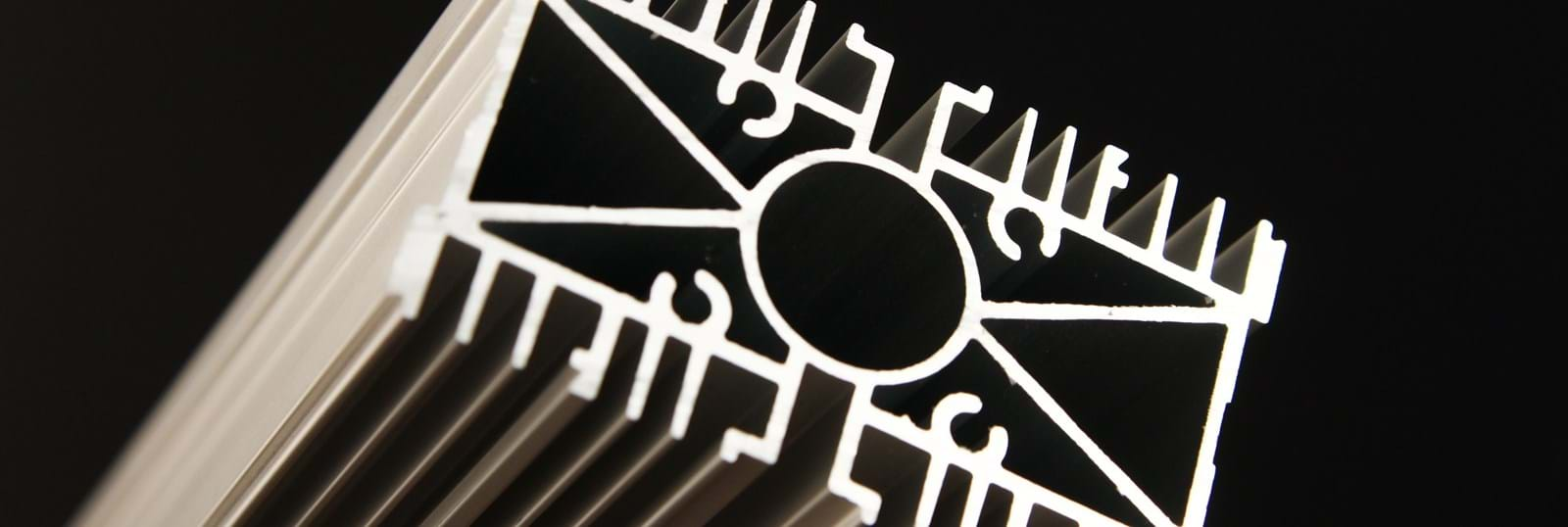

Verktyget måste konstrueras specifikt för varje profil. Därför tillkommer en initialkostnad vid extrudering av specialprofiler - men när verktyget väl är konstruerat kan det användas många gånger.

Därför lönar det sig att tänka igenom designen innan du börjar producera. Du kan till exempel integrera funktioner som skruvkanaler och klickfunktioner i profilen för att göra efterbearbetning och montering så enkel som möjligt.

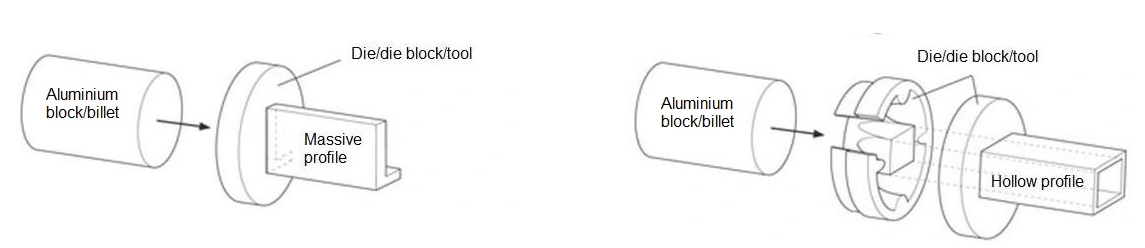

Massiva profiler kan extruderas med ett enkelt verktyg, medan ihåliga profiler kräver ett tvådelat verktyg. Den ena delen formar profilens yttre form, medan den andra delen fungerar som en kärna som skapar hålrummet i profilen.

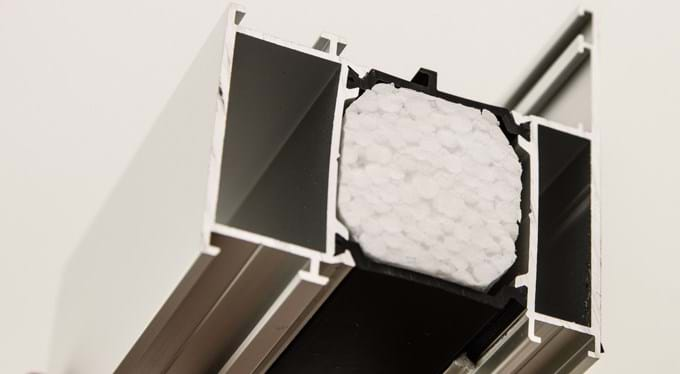

Aluminiums förmåga att leda värme och kyla kan orsaka problem i konstruktioner som är i kontakt med två olika miljöer samtidigt. Till exempel fasadprofiler eller fönster i aluminium som förbinder en kall utomhusmiljö med en varm inomhusmiljö.

Om kylan leds rakt genom profilen bildas köldbryggor och eventuellt kondens i konstruktionen.

Därför kan extruderade profiler levereras med isolering inbyggd i profilen.

Isolatorn är vanligtvis polyamid, som monteras mellan två profiler strax efter extruderingen.

Design av extruderade profiler

Även om extrudering är en mycket flexibel produktionsmetod ställer den krav på designen. Med några enkla grundregler kan du designa en profil som kan extruderas så exakt som möjligt och som kommer att stå sig över tid.

Här är några utvalda exempel på typiska problemområden som du enkelt kan undvika. Tabellen är en förenkling, så vi rekommenderar alltid att du kontaktar oss så tidigt som möjligt i idéfasen.

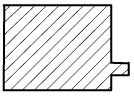

| Att föredra | Att undvika | Kommentarer |

|

|

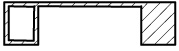

Symmetrisk godstjocklek. Placera hålrum så att godstjockleken inte varierar för mycket. |

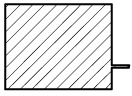

|

|

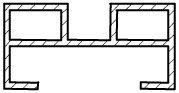

Öppna skruvfickor ger en bättre geometrisk noggrannhet i förhållande till varandra samtidigt som verktyget håller längre. |

|

|

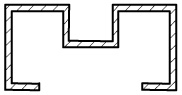

Undvika vassa spetsar. Problem kan uppstå med fyllningsproblem och ojämnhet som följd. |

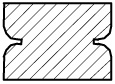

|

|

Undvik djupa och smala fickor. Försök istället göra en hålprofil genom att lägga till ett stödben. Betydligt mer lättpressad vilket ger bättre toleranser i gapmåttet. |

|

|

Tjocka och tunna detaljer i samma profil ger extrema belastningar i verktyget samt ogynnsamt materialflöde. Gör profilväggarna/detaljerna jämntjocka. |

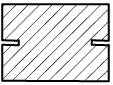

|

|

Toleranserna, för polygonformade öppna tvärsnitt, kan förbättras avsevärt genom att lägga till förstärkningar eller genom att utforma en hålprofil. |

|

|

Små detaljer i en stor och tung profil kan få fyllningsproblem och ogynnsamt materialflöde. |

|

|

Små skarpa indragningar i en stor och tung profil kan få fyllningsproblem och ogynnsamt materialflöde. |

|

|

Undvik alltför tunna och breda hålprofiler. Addera stödben för att öka produktiviteten och förbättra toleranserna. |

Thomas Gork, teknisk konsult vid Alumeco

Det finns inget behov av att tillverka ett verktyg/matris för produktion och du förbrukar bara det material som själva detaljen kräver - det finns inget avfall.

För prototyper ger 3D-printing i metall praktiskt taget samma egenskaper som den slutliga extruderingen.

Med 3D-printing kan vi tillverka mycket komplexa detaljer med snäva toleranser och det finns helt andra designmöjligheter än med extrudering.

Du kan till exempel designa hålrum i en annars solid del för att minimera vikt och materialförbrukning.

På Alumeco kan vi hjälpa dig med 3D-printing i plast, aluminium, rostfritt stål, titan och koppar. Vi levererar metallutskrifter i storlekar upp till 400 x 400 x 360 mm och leveranstiden är 10 dagar.